機械部品としてのアルミニウム合金の特性と選定

日常生活でも毎日必ずと言っていいほど、アルミ関連の製品に触れていると思います。

実際に開発設計で使用する際にどのように選定をしていいのか、特性と共に説明したいと思います。

化学的特性

アルミニウムは一般に広く使われていることもあり化学的特性も考慮した使い方も様々です。

ここでは、その化学的特性について機械部品に使用される材料と比較して話していきたいと思います。

重さ

アルミニウムの比重は銅の約30%、鉄の約35%、チタンの約60%、カーボンファイバーの約140%です。

アルミニウム比重:2.7g/cm3

高速回転部品を鉄からアルミに置き換えるとイナーシャ等も抑えられ効率がよくなります。

単純に重量を軽くしたい場合もよく使われます。

比重の順:

銅>鉄>チタン>アルミニウム>カーボンファイバー

重さは鉄と銅の約1/3

導電性・熱伝導性

通常環境下で高い導電性・熱伝導性を持ちます。

状態や合金によって異なりますが、おおよそで説明していきます。

・導電性

アルミニウムの電気抵抗率は銅の約170%、鉄の約30%、チタンの約7%、カーボンファイバーの約0.001%です。

アルミニウム電気抵抗率:28.2 nΩ·m

銅の方が電気導電性が良いですが、比重の関係のため重さあたりではアルミの方が電気導電性が良いです。

そのため高電圧になればなるほど、アルミが使われています

電気抵抗率の順:

カーボンファイバー>チタン>鉄>アルミニウム>銅

・熱伝導性

アルミニウムの熱伝導率は銅の約60%、鉄の約300%、チタンの約1000%、カーボンファイバーの約50%です。

熱を伝える製品の多くでアルミ製品が使われています。

熱伝導性の順:

カーボンファイバー>銅>アルミニウム>鉄>チタン

重さあたりでは銅より電気導電性が良い。熱伝導性も銅の次に良い。

化学的性質

・腐食性

アルミニウムはイオン化傾向が高く、酸やアルカリに侵され易い。

しかし、空気中では表面に酸化膜(アルマイト)ができ内部が保護されるため、一般的には耐食性が高いと言われています。

イオン化傾向の順

アルミニウム>チタン>鉄>銅

・磁性

アルミニウムは弱常磁性体ですが、ほぼ無いと考えていいです。

そのため、計測機器類にも多く取り入れられています。

空気中の耐食性が高い。磁性も無い。

機械的性質

アルミニウムは機械的性質を利用して機械部品になくてはならない存在です。

どのようなものなのか説明していきます。

強度

アルミニウムの強度は低いですが、アルミニウム合金は軽さ・加工性の良さを生かしたまま強度を改善していて用途は広いです。

応力がかかった時の変形に降伏現象(ひずみと応力との関係が比例しなくなり、応力を除去してもひずみが残る現象)を示しません。

単位重さ当たりの比強度が大きく、引張り強さは大きくありません。

加工性

アルミニウムは加工性が高いです。

切削・切断・ダイスパンチでの絞り・研削・曲げ・溶接など加工においてほとんど可能です。

アルミニウムは鋳造が容易にできます。

融点も鉄の半分程度なので鋳造性が高いことが挙げられます。

加工性が高い、鋳造も容易

価格

状況や合金によっても異なります、全てが当てはまるわけではありませんが以下になります。

重さ当たりの価格の順

カーボンファイバー>チタン>銅>アルミニウム>ステンレス>鉄

比重の違いから体積当たりでは、アルミニウムよりもステンレスが高いです。

アルミニウムは比較的安価

その他

・電波反射性能が高い

アルミニウムは鏡面加工も得意です。

そのため、電磁波や可視光線を容易に反射します。

・毒性がない

アルミニウムは毒性がないと言われています。

食品の分野でも多く取り入れられています。

・リサイクルが容易

アルミニウムはリサイクルが容易です。

原料から作る際は大量の電気を使用しますが、リサイクルする際は少ない電力ですみます。

・粉末は可燃物

アルミニウムの粉末は粉塵爆発を起こす場合がある。

燃焼時の消火に水をかけると水素が発生して被害が大きくなるため、水をかけることは厳禁です。

消防法で危険物に指定されています。

毒性がなく、リサイクルしやすい

結局どんな時にアルミニウムを選定?

・軽くしたい

鉄やステンレス、チタンよりも軽いため単純に軽くしたい場合には、とても良いです。重さ当たりの比強度も高いため、軽量化の置き換え設計が可能です。

・なるべく安価で熱を伝えたい

熱伝導率は銅より劣りますが、価格としてのメリットは銅より勝るためヒートシンク等にもよく使われます。

・電気ケーブルを軽くしたい

重さ当たりの導電性は銅より良いです。

ただし、引っ張り等が弱いため固定でしか使用できません。

など、他にもたくさんあります。

アルミニウムの用途は多岐にわたりこの限りではありません。

状況に応じて性質を考慮して色々試してみてください。

材料としては一般化しており品質も安定しているため、置き換え設計も比較的容易に行えます。

ただし、弱いため接続時にネジ等を使用して留める際はヘリサートを使用したりして強度をもたせてください。

イオン化傾向が高いため、異種金属との接触部位には電位差が発生して電食により腐食が進みます。

微細な変化が関係する場所には、異種金属と使用しないもしくは油等で防止策を行なってください。

用途は多岐にわたる。置き換えも容易

下記は金属材料としてのアルミニウムについて詳しく載っています。

より詳しい内容を知りたい方は参考にしてください。

アルミニウム (現場で生かす金属材料シリーズ)

規格(合金)

アルミニウム合金はアルミニウムを主成分とする合金です。

アルミニウムは軽いという特徴の反面、軟らかい為、銅、マンガン、ケイ素、マグネシウム、亜鉛、ニッケルなどと合金にして、金属材料としての特性を向上させることができます。

アルミニウム合金は、大まかに圧延(展伸)法と鋳造法に大別でき、それぞれの用途別に材料規格となっています。

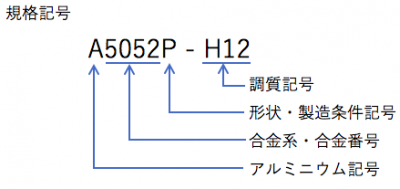

規格記号は以下のようになります。

・アルミニウム記号

頭文字のAになります。

・合金系・合金番号

合金の番号になります。合金の種類はこの番号の頭の数字により決まります。

・形状・製造条件記号

P:板、円板

PC:合せ板

H:箔

TW:溶接管

FD:型打鍛錬品

FH:自由鍛錬品

など

・調質記号

F:製造のまま

O:焼きなまし

H:加工硬化

W:液体化処理

など

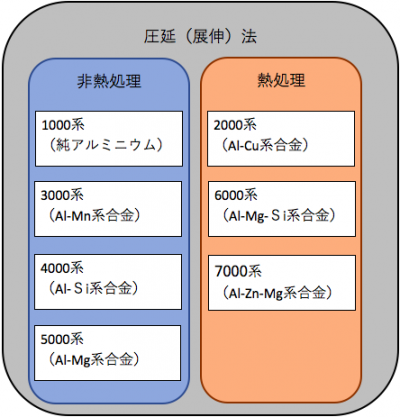

圧延(展伸)法の合金

ここでは特によく使われる「圧延(展伸)法」の規格について説明します。

圧延(展伸)法の合金の中では、非熱処理合金と熱処理合金があります。

圧延法のアルミニウム合金は4桁の数字の国際アルミニウム合金名が使用されています。

市販されている板厚は0.8、1.0、1.2、1.5、2、3、4、5、6、7、8、10、12、15、16、18、20、22、25、30、35、40、45、50mmです。

これも考慮に入れると設計がしやすいです。

・1000系(純アルミニウム)

アルミニウム純度99.00%以上

加工性、耐食性、電気伝導性、熱伝導性は良いですが強度が低いです。

導電材やアルミ箔などにしようされ、構造物・機械部品としては適しません。

・2000系(Al-Cu系合金)

ジュラルミン、超ジュラルミン等が有名。

鋼材に匹敵する高強度材。構造用や鍛造材として使用されるが銅を含み耐食性に劣ります。

溶接性も他に比べて劣ります。

切削加工等で使われます。

A2017:ジュラルミン

A2024:超ジュラルミン

加工により歪みが出る2000系よりも、強度が強く内部応力が小さい7000系が使われることが多いです。

・3000系(Al-Mn系合金)

Mnを添加で1000系の強度を上げたものの位置付けです。

A3003はMn添加で純アルミウムの加工性・耐食性を落さずに強度を少し増加させたものです。

A3004、 A3104は更に強度を高めています。

・4000系(Al-Si系合金)

熱膨張係数が低く、耐熱性・耐摩耗性が良好です。

鍛造などで加工していきます。

主にA4032、A4043があります。

・5000系(Al-Mg系合金)

耐食性や溶接性がよく、切削加工等でも使われます。

用途はとても多く、アルミニウム合金の中で最もバランスが取れた合金になります。

A5052:機械部品に最も多く使用されているアルミニウム合金です。

・6000系(Al-Mg-Si系合金)

強度、耐食性が良好で構造材に多用され、切削加工等で使われます。

主に

A6063、

A6061があります。

・7000系(Al-Zn-Mg系合金)

アルミニウム合金中で最高強度です。

切削性も良いが、やはり耐食性溶接性に難があります。

切削加工等で使われます。

A7N01,A7N01 :溶接構造用合金。比較的高い強度と溶接部の強度は常温放置で母材近くまで回復します。

A7075:超々ジュラルミン

構造物・機械部品に使われるのは2000系、5000系、4000系、6000系、7000系

鋳造法の合金

以下、鋳造法の合金規格になります。

特徴としては圧延(展伸)法の合金とほぼ同じなので名称のみ記載します。

砂型類鋳物用とダイカスト用に分類されます。

・砂型類鋳物用

名称に「AC」が付く

AC1C: Al-Cu系

AC2A: Al-Cu-Si系

AC3A: Al-Si系

AC4A: Al-Si-Mg系

AC4B: Al-Si-Cu系

AC4D: Al-Si-Cu-Mg系

AC5A: Al-Cu-Ni-Mg系

AC7A : Al-Mg系

AC8A: Al-Si-Cu-Ni-Mg系

AC9A: Al-Si-Cu-Mg系

・ダイカスト用

名称に「ADC」が付く

ADC1: Al-Si系

ADC3: Al-Si-Mg系

ADC5: Al-Mg系

ADC6: Al-Mg-Mn系

ADC10: Al-Si-Cu系

ADC14: Al-Si-Cu-Mg系

様々な分野でとても多くアルミニウムは使われています。

今後ももっとより良いアルミニウム合金ができてくると思います。

銅及び銅合金についての説明もしていますので見てみてください。

[参考]アルミニウムの生産

アルミニウムはボーキサイトを原料として電気分解によって作られる為、大量の電力を消費します。

対して、アルミニウム屑からリサイクルして地金とする場合は、融点が約600℃と低く電気炉での溶融も可能であり、設備コストやエネルギーが少なくて(新造のわずか3%)済む為、リサイクル率も高くなっています。

アルミニウム材の生産

アルミニウムは加工しやすい金属であり、鋳造、圧延、押出などの方法によって形状を変えることができます。また、溶接や接着にも適しており、様々な製品の製造において幅広く利用されています。

鋳造法

・砂型鋳造法:鋳物砂で作った型にアルミ溶湯を流し込み、冷却凝固後に砂型を壊して製品を取り出す方法です。古くから利用されている鋳造法です。砂型は容易にでき、大きな製品も簡単に生産できます。

・金型鋳造法:鋳鉄や耐熱合金で作られた鋳型を用います。アルミ溶湯の重力での鋳造の為、重力金型鋳造法とも呼ばれます。鋳物の表面が綺麗で、精度の良い鋳物ができます。

・シェルモールド法:けい砂に熱硬化性樹脂を混ぜて、鋳物砂とし、焼き付けた薄いシェルを鋳型としたものになります。金型鋳造と同程度の精度が得られます。

・ダイカスト法:大型の物は少ないが、大量生産に向いている方法です。耐熱鋼で作る複雑な形状の金型にアルミ溶湯を高速高圧で注入します。

圧延(展伸)法

・圧延加工法:最も重要な展伸加工法で主に板材の製造方法。鋳造組織を破壊し、均一で優れた性質に変えることができます。

・押出加工法:最も重要な展伸加工法でアルミニウムやアルミニウム合金を400~500℃の熱間でダイス穴より押出す加工法。中空品や複雑な断面形状を連 続して、一回の工程で容易に作ることができます。また精度の厳しいものでも可能です。

・引抜加工法:素材を加熱しない室温でダイス穴より引抜く、冷間加工法。素材は押出しと同じです。一般的に押出しよりも、細くて寸法精度の良い、表面の綺麗なものを作ることができます。主として管や棒が作られ、引抜き材と呼ばれます。

・鍛造法:鍛造も圧延に含まれます。素材を油圧または水圧プレス・ハンマーなどで鍛錬し、粘り強さを与えながら成形していく方法です。自由鍛造と型を用いる型鍛造に分けられます。

[参考]アルミニウムの設計における考え方

アルミニウムは設計においても重要な役割を果たしています。その軽量性や柔軟性から、携帯電話やタブレット端末、家電製品などのデザインに活用されています。また、熱伝導性が高いため、冷却要素としても利用されることがあります。

表面処理

内側のアルミニウムを保護する目的で、アルマイトで知られる陽極酸化皮膜処理ができます。大気中で酸素と結合し、自然に表面に酸化アルミニウム皮膜を生成します。自然生成の皮膜は薄い為、人工的に厚くて強固な皮膜を作る電機化学表面処理をする必要があります。

軽量化

アルミニウムは鉄の約35%の比重のため、金属を用いたいが比較的安価で軽くしたい場所へ用いられます。

放熱・吸熱

アルミニウムの熱伝導率は鉄の約3倍のため、熱を放出したい・吸収したい場所に用いられます。

加工性

アルミニウムの板は簡単に折り曲げたり、円筒状にすることが可能です。簡単な手曲げから、プレス、ロールベンダなどの機械曲げまでさまざまな方法があります。

絞り性

アルミニウムの優れた展伸性を生かした加工方法で、深絞り加工、へら絞り加工などがあります。飲料用アルミ缶などはこの方法で作られます。

切断・切削性

機械的に切断するには、シャー、丸のこ、ジグソーなどを使用します。薄板を効率よく切断するには。プラズマアークやティグアーク、レーザビーム、などによる溶断やウォータジェットがあります。エンドミル、カッター、バイト、ドリルなどの機械工具で削るフライス盤、旋盤、マシニングセンタ等一般同様の工作機械が使用できます。但し、適した切削条件が必要であり、切削用材を使用するべきです。

研削性

鏡面研削加工により、鏡に様な高い反射性を得ることができます。磁気ディスクや複写機用感光ドラムなどの製品があります。

電気的加工性

一般の金属・鋼と同様に、放電加工機やワイヤカット放電加工機の様な、電気的加工も可能です。加工条件は一般加工との違いがでます。特に電極側は消耗が激しくなるので注意が必要です。

下記はアルミニウムについて詳しく載っています。

また、材料としての今後も載ってますので参考としてみてください。