危険を回避せよ!リスクアセスメント

リスクアセスメントとは、作った製品・設備の危険性が隠れていないかをロジカルシンキングとして捉えるやり方になります。

そのためここでのリスクとは製品戦略や製品品質的なリスクでは無く、単純に「安全性」としてのリスクとして話していきます。

1.なぜ安全を考える必要性があるのか?

1.製品に対しての安全性は製造者責任が問われるようになってきた。

→責任を問われる事態になっても、製品設計においてリスクを考慮した設計ができているということが言える

2.CSR(企業の社会的責任)が問われる時代になってきた。

→国際標準ISOとしても安全性が確保された上での製造競争をすることが定められている

3.損害額が大きい

→刑事事件にならなくても民事訴訟となり得る。その場合の賠償責任で数千万〜億円規模にまで膨れ上がる

4.海外で販売できない

CE,CCCなど海外認証でもリスクアセスメントを行ったかどうかが問われています。

製造者責任が厳しく問われる時代になってきた

2.なぜ日本で騒がれているのか?

まだまだ、日本はリスク回避の後進国だからです!!

どういう意味かというと、安全設計の考え方は2通りあります。

・危険察知型

危険になったら信号を送り制御や表示をする

→センサ故障などの際には危険を検知しないため動作してしまう。

・安全確認型

安全が確保されている場合のみ信号を送り制御する。

センサ故障などの際には安全を検知しないため動作しない。

日本はどちらかというと前者の危険察知型。

欧米諸国は後者の安全確認型が主流になっている。

安全ではないと動かないため、

日本は安全対策後進国

3.設計者は何をしたらいいの?

まずは本質安全の設計(危険にならない、危険に近づかない、危険を作らない)をして製品を作らなければなりません。

それでもどうしても危険性が拭えない時はリスクのレベルに応じて設計者は危険性を低減する努力をしなければなりません。

それらを帳票として残すのがリスクアセスメントになります。

この場合のリスクのレベルとは以下のようになります。

後ほど詳しく説明しますが、このリスクレベルを出して会社として容認できるか正しく判断することです。

判断を使用して以下のことを行うのが設計者の仕事になります。

・リスクを最小限にする

・リスクを使用者に認識させる

・リスクを伴わない使い方を提示する

本質的に危険を作らずにリスクをもたない

4.リスクアセスメントの流れ

リスクアセスメントは極力抜けが出ないように複数人で行います。

簡単に流れを説明します。

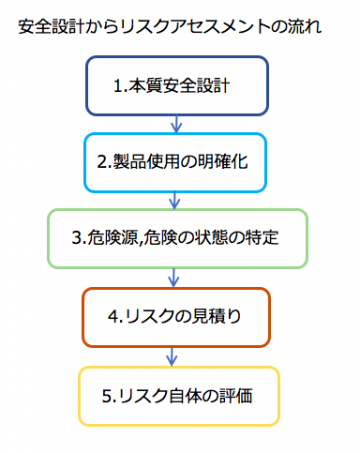

下は安全設計からリスクアセスメントの流れの図です。

出来るだけ設計初期段階で考慮をする。

なぜなら、後付けしてしまうと安全ガード類の防護をつけるだけになってしまう。

→コストアップ、メンテナンス性、操作性に影響が出てくる。

1.本質安全設計

・危険にならない

・危険に近づかない

・危険を作らない

になっているか

「1.本質安全設計」は製品により異なってきますので説明をしませんが、危険にならないように設計していきましょう。

2.製品使用上の明確化

・誰が、どんな時に、どのように扱うか

「2.製品使用上の明確化」はリスクアセスメントを行っていく上で重要になってきます。

・製品使用者は誰か?

・使用環境により危険源の変化はないか?

・使用方法はどのようにするか?

・使用方法以外で危険に遭遇する可能性があるか?

・製品のメンテナンス者は誰か?

・メンテナンス上での危険に遭遇しないか?

・工具類その他の器具類を使用した場合に相乗として危険源が現れないか?

・その他の第3者が遭遇する危険はないか?

など、使用する上、作業する上での流れに沿って危険源を洗い出していきます。

3.危険源,危険の状態の特定

・危険の種類:衝撃、巻き込み、騒音、振動、感電etc.

・危険の状態:障害の大きさ、接触頻度、危険からの回避性

「3.危険源,危険の状態の特定」は2.で行った内容から危険源の状況を正しく記載していきます。

ここでは複数に使用にまたがる同じ部位の同じ危険源はまとめても構いません。

ただし同じ部位であっても危険の種類や状態が違う場合はまとめてはいけません。

4.リスクの見積り

・リスクレベルを見積もり

「4.リスクの見積り」は、3.で行った危険の種類や状態からそれぞれのリスクレベルを数値化していきます。

数値化することで、危険に対する改善の優先順位など可視化していきます。

ただしこのリスクレベルを設定する上で設計者各々の価値観によって左右されることがありますので、

あらかじめ一定のルールを決めておいた方が良いと思います。

5.リスク自体の評価

・リスクレベルに対して許容できるかできないかの判断を行う

・リスクが許容できない範囲があればそれについて始めから繰り返し行う

「5.リスク自体の評価」は4.で数値化したリスクレベルから今後どのように対応していくか決定します。

レベルの値によって「容認できないレベル」「残存リスク」「容認できるレベル」を分類していきます。

・「容認できないレベル」であれば設計を考え直してレベルを低くするもしくは危険源を排除します。

・「残存リスク」であれば設計を考え直してレベルを低くするもしくは使用者にリスクを通知して使用者責任として残す手段をとります。

・「容認できるレベル」であれば状況により使用者にリスクを通知などをして製品設計を進めていきます。

製品に対するリスクがなければ一番良いのですが、ゼロにすることはどんな製品であったとしてもできないと思われます。

リスクアセスメントの流れの詳細や製造現場における対応方法は以下の書籍が参考になります。

製造現場等におけるイラストで学ぶリスクアセスメント 第1集

5.危険源,危険の状態の特定

先ほども簡単に述べましたが、危険源を抽出した後は危険源に対して、1つ1つリスクレベルを考えていきます。

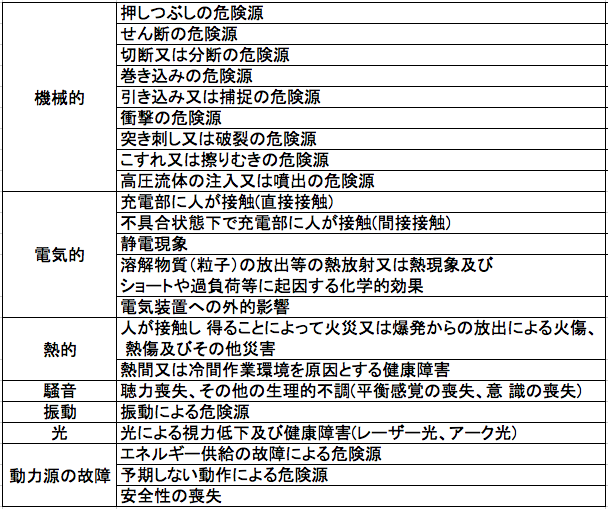

危険源を見ていく内容として次にあげるものが主になります。

・機械的

押しつぶし、せん断、切断又は分断、巻き込み、引き込み、衝撃、こすれ又は擦りむき、高圧流体の注入又は噴出

・電気的

直接接触、間接接触、静電現象、熱放射又は熱現象・ショート、電気装置への外的影響

・熱的

火災又は爆発による火傷、熱傷及びその他災害、原因とする健康障害

・騒音

聴力喪失、その他の生理的不調

・振動

振動による危険源

・光

光による視力低下及び健康障害

・動力源の故障

エネルギー供給の故障、予期しない動作、安全性の喪失

これらの内容は全てではありません。

内容によっては追加する必要があります。また、企業によっても優先する内容や細かく見る内容が異なると思います。

危険源を特定することで、リスク低減の活動内容につなげることができる

6.リスクレベルの考え方

先ほども少し説明しましたが、リスクレベルは以下のように表現できます。

ただし、これはリスクアセスメント手法の一つになります。

手法としては

・加算法(リスク要素を加算)

上記の方法、日本では一番多く使用される

・積算法(リスク要素を積算)

リスク低減の効果が大きく見えてしまう場合がある

・マトリックス法(リスクを表にして表現)

細分化されたリスクに反映できない

・リトグラフ法(リスクをチャートとして表現)

リスクの比較が容易。だが評価する分類が多くできない

などがあります。

加算法で説明していきます。

そのほかの方法は割愛していきます。

それでは加算法の項目の一つ一つ説明していきます。

○傷害の大きさ

傷害の大きさは「力の大きさ」「逃げれる空間」「およぶ範囲」を踏まえて基準を作っていきます。

力の大きさ:衝撃、推力、速度

逃げれる空間:力を和らげるスペース

およぶ範囲:人数、危険にさらされる体の範囲

が重要になってきます。

例えば、「20000Nの力、5mm/sの速度で隙間2mmまで押しつぶされる場所に腕を挟んだ」

と考えたら、腕はちぎれます。

ですが、「20000Nの力、5mm/sの速度で隙間300mmまで押しつぶされる場所に指を挟んだ」

になると挟んだにならないと思われます。(衝撃は加わると思いますが)

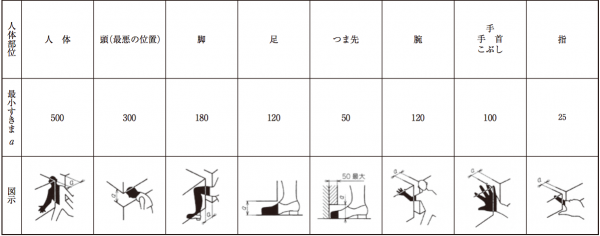

「逃げれる空間」「およぶ範囲」の考え方はJIS規格にも載っています。

例として、押しつぶし回避の最小隙間 (JIS B 9711)

体:500mm以上

脚:180mm以上

つま先:50mm以上

腕:120mm以上

手:100mm以上

指:25mm以上

などを参考にすると良いと思います。

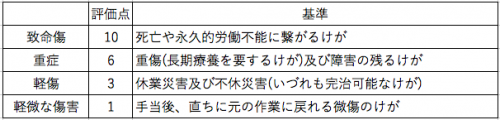

これらから想定して以下を分類していきます。

・致命傷: 死亡や永久的労働不能に繋がるけが

・重症: 重傷(長期療養を要するけが)及び障害の残るけが

・軽傷: 休業災害及び不休災害(いづれも完治可能なけが)

・軽微な傷害: 手当後、直ちに元の作業に戻れる微傷のけが

これは一例になり企業により厳密な数値や基準は違うと思いますが、およそこのようになります。

事故後の傷害が残った場合を想定して傷害等級を割り当てる企業もあります。

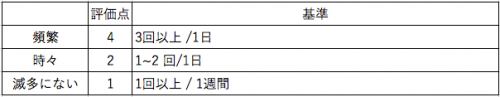

○接触頻度

接触頻度とは危険源に近づく頻度になります。

目安として以下のように分けていきます。

・頻繁: 3回以上/1日

・時々: 1~2回/1日

・滅多にない: 1回以上/1週間

こちらも先ほど同様に企業により厳密な数値や基準は違うと思いますが、およそこのようになります。

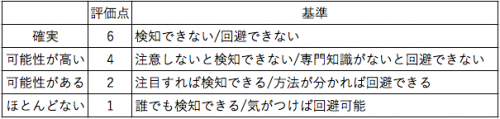

○傷害の起こる確率

傷害の起こる確率は「危険の検知性」「危険からの回避性」を踏まえて基準を作っていきます。

リスクの発生確率はわかりやすい危険源かどうかで変わってきます。

「目の前の刃」と「影に隠れた場所の刃」では危険の認識のされ方が違います。もちろん回避性にも繋がります。

危険からの回避性として、危険源に対しての回避できるかもしくは遭遇しないかを考えます。

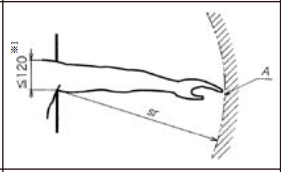

・上肢/下肢の到達防止の安全距離(JIS B 9718)

危険源に到達しない距離

腕: 開口部120mm以下、危険源との距離850mm以上

手: 開口部30mm以下、危険源との距離200mm以上

指先: 開口部6mm以下、危険源との距離10mm以上

脚: 開口部95mm以下、危険源との距離1100mm以上

以下は腕場合の図

・安全防護物の応答時間(JIS B 9715)

S=(K×T)+C

S:検出箇所〜危険源までの距離、K:部位接近速度(上肢2000mm/s)、T:危険源なくなるまでの時間、C:検出前の侵入距離

これは検出装置があり、安全防護装置が作動または機械が停止して危険源が無くなる場合にはこの式を使って考えます。

これらを踏まえて以下のように分けていきます。

・確実: 検知できない/回避できない

・可能性が高い: 注意しないと検知できない/専門知識がないと回避できない

・可能性がある: 注目すれば検知できる/方法が分かれば回避できる

・ほとんどない: 誰でも検知できる/気がつけば回避可能

危険源の種類に対して回避の仕方や検知の仕方を決めていく必要があると思います。

こちらも先ほど同様に企業により厳密な数値や基準は違うと思いますが、およそこのようになります。

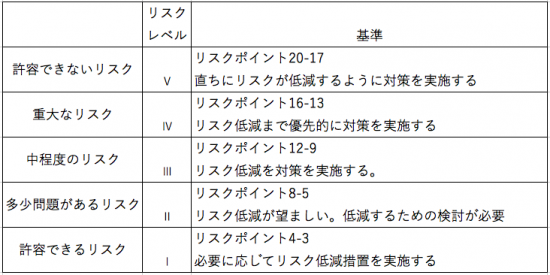

○リスクレベル

今までの点数を加算して、リスクレベルを割り出します。

リスクレベルに応じて対応を行います。

・Ⅴ: 許容できないリスク

リスクポイント20-17, 直ちにリスクが低減するように対策を実施する

・Ⅳ: 重大なリスク

リスクポイント16-13, リスク低減まで優先的に対策を実施する

・Ⅲ: 中程度のリスク

リスクポイント12-9, リスク低減を対策を実施する。

・Ⅱ: 多少問題があるリスク

リスクポイント8-5, リスク低減が望ましい。低減するための検討が必要

・Ⅰ: 許容できるリスク

リスクポイント4-3, 必要に応じてリスク低減措置を実施する

こちらも先ほど同様に企業により厳密な数値や基準は違うと思いますが、およそこのようになります。

これらを実施して、極力リスクを低減した設計を心がけていくと本質安全に近づく設計になっていきます。

リスクアセスメントをすることで、リスクを極力低減することができる

リスクアセスメントの流れの詳細や製造現場における対応方法は以下がわかりやすいです。